客服

機械轟鳴、火光四濺……位于山西省運城市的大運汽車股份有限公司新能源汽車生產基地里,傳統的汽車制造場景已成歷史,一系列自動化設備和技術,讓汽車生產逐步從“制造”走向“智造”。

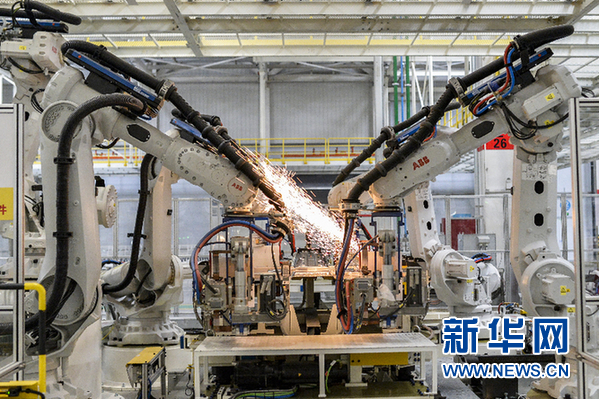

走進大運新能源汽車生產基地的焊裝車間,200多臺機器臂圍著車體快速翻轉,靈活作業。大運汽車股份有限公司董事、副總經理陳澔利表示,生產線采用了多項國內先進技術,智能裝備得到廣范應用。

焊裝車間內,機器臂正在快速作業。新華網 發

大運汽車股份有限公司是一個集汽車研發、生產、銷售、服務為一體的民營企業。近年來,隨著“人工智能”技術發展,汽車“智造”已逐漸成行業主流。

作為大運汽車股份有限公司轉型發展的重要舉措,新能源乘用車項目于2020年9月正式投產上線,“目前產品已進行小批量生產、試銷,并逐步啟動大批量生產和銷售。”陳澔利介紹稱。

焊裝車間內,不少身著藍色工服的工作人員正圍在一起,對著眼前的機器臂不時討論著。據工作人員介紹,焊裝車間占地3.7萬平方米,共計172個工位,車間共有機器人近300臺,可代替人工實現抓件、搬運、涂膠、打焊點、滾邊等工序。在控制系統中輸入不同參數,機器臂可實現一鍵換車型并進行作業,無需人工干預。

工作人員圍在一起討論業務。新華網 發

“整條生產線生產節拍可達30JPH,也就是說每兩分鐘可以生產一臺車身。”陳澔利介紹稱,車間可生產三種車型,涵蓋純電動SUV、MPV、轎車三個系列的乘用車。憑借智能化設備和技術,產品在智能化、動力性、舒適性、可靠耐久及底盤性能等方面相較以前均有不小提升。

陳澔利透露,車間內視覺跟蹤技術也已得到升級,如涂膠視覺檢測,主線末工位配有視覺在線自動測量智能裝備,總拼工位采用庫位切換方式,可實現6種側圍共線生產,為產品準確定位、確保焊接質量提供了技術保障。同時,焊裝車間生產線采用先進的夾具切換方式,可實現多種車型共線生產的柔性化焊接。

汽車生產正逐步從“制造”走向“智造”。新華網 發

2020年以來,為牽住項目建設高質量發展的“牛鼻子”,運城市建立了“一季一簽約、一季一開工、一季一觀摩、一季一考核、一季一通報”的項目推進機制。每季度集中觀摩,并根據考核結果排出先后,激勵先進,鞭策后進。

2021年運城市項目建設暨招商引資大會提出,運城將全面掀起大抓項目、大抓招商的熱潮,以招商引資、項目建設的新成效,助力“十四五”轉型出雛型開好局、起好步。相關部門和工作人員積極對接當地項目建設,主動、靠前為項目和企業提供服務,努力跑出招商引資加速度,為企業營造良好的投資環境,搭建寬松的發展平臺。

陳澔利表示,當地政府提供了稅收、電力、科研資金等方面的支持,為企業日常運營、產品研發和技術進步提供了有力保障。

(本文轉自新華網)